筑波大学パワーエレクトロニクス研究室の研究内容について紹介します。具体的な研究テーマについては研究活動の進展にともなって随時執筆していく予定です。このページでは研究の背景を紹介します。

SiCパワーデバイス

パワーデバイスとは?

パワーデバイスとは、交流や直流を各機器に使いやすいように変換しやすくするデバイスのことをいいます。

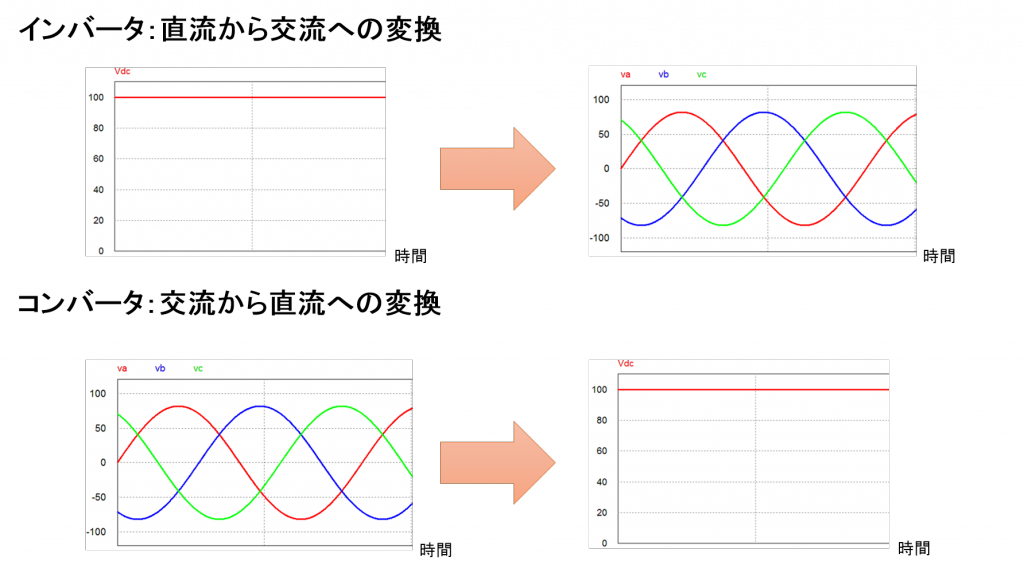

この図は、交流と直流の変換をグラフで表したものです。パワーデバイスはそれぞれの機器の最適な形に電力変換を行います。

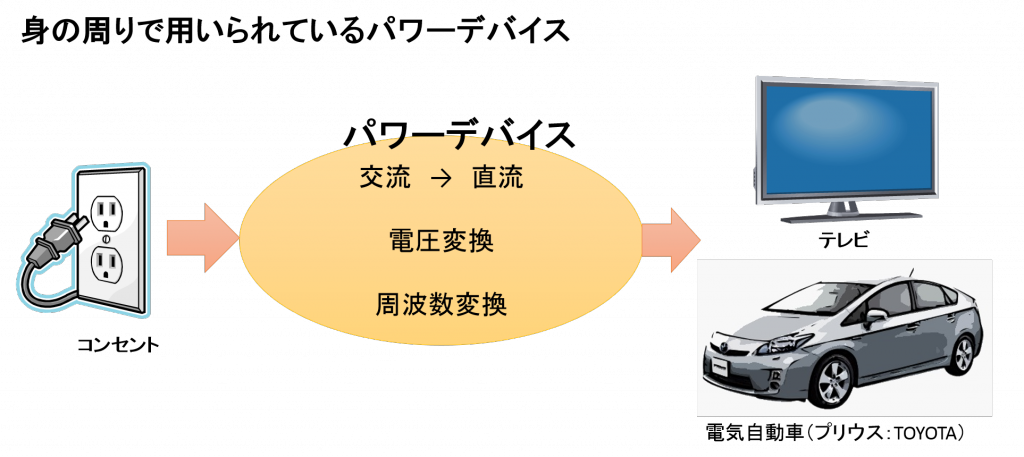

パワーデバイスは私たちの身の周りの多くの製品に使われています。図中のように、テレビや自動車等に用いられています。

コンセントは交流ですが、電子機器の多くは直流です。この交流から直流に変換するところにパワー半導体は用いられているのです。

新素材のパワーデバイス

現在のパワーデバイスの材料として、シリコン(Si)が多く用いられています。しかし、シリコンデバイスの研究開発は進歩を重ねて、理論上可能な最大効率にまでほとんど達しています。そこで、パワーデバイスの新素材の研究開発が行われています。その新素材は、炭化ケイ素(SiC)、窒化ガリウム(GaN)、酸化ガリウム(Ga2O3)、ダイヤモンドなどです。

その中でも私たちは、炭化ケイ素を用いたパワーデバイスに関して研究をしています。

SiCパワーデバイスの有用性

シリコンと炭化ケイ素の物理定数を以下の表に示します。

| シリコン ( Si ) | 炭化ケイ素 ( 4H-SiC ) |

|

|---|---|---|

| バンドギャップ ( eV ) | 1.12 | 3.26 |

| 最大電界強度 ( MV/cm ) | 0.3 | 3.0 |

| 最大電界強度Si比 | 1 | 10 |

| 熱伝導率 ( W/cmK ) | 1.5 | 4.9 |

| 熱伝導率Si比 | 1 | 3.3 |

| 飽和速度 ( cm/s ) | 1.0×10^7 | 2.2×10^7 |

バンドギャップはシリコンの約3倍

バンドギャップが大きいということは、高温に耐えることができます。

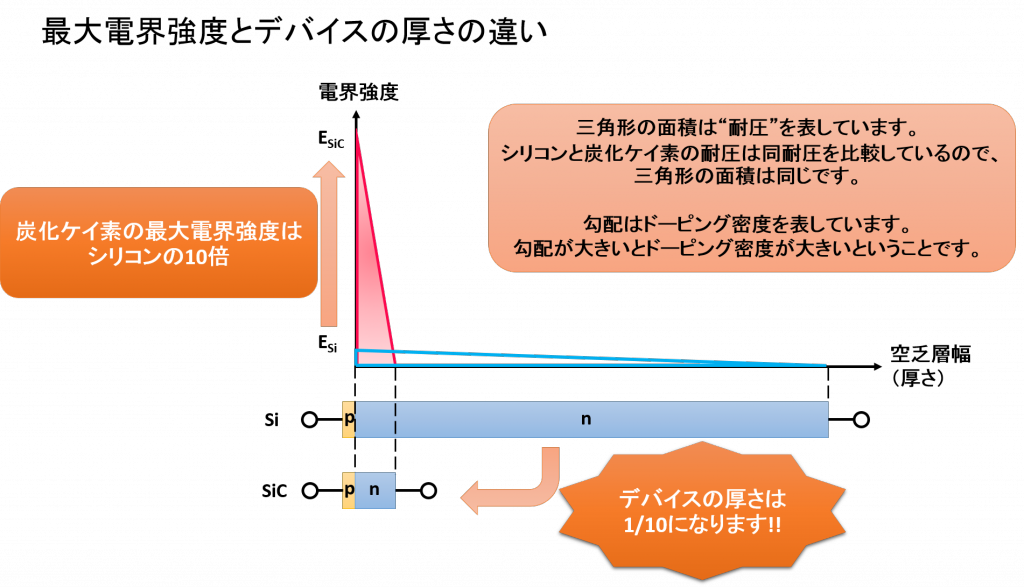

最大電界強度(絶縁破壊電界強度)はシリコンの約10倍

最大電界強度とは、ある物質に電界をかけたときに物質が壊れる(絶縁破壊をおこす)寸前の限界値です。つまり、値が大きいほど物質が壊れにくいということです。

上図はシリコンと炭化ケイ素の電界強度と空乏層幅(デバイスの厚さ)のグラフとそれぞれのpn接合デバイスです。耐圧と同等の電圧を印加していると想定しているため電界強度と空乏層幅*¹は最大値をとります。このとき耐圧は、直角三角形の面積で表されます。炭化ケイ素は最大電界強度(絶縁破壊電界強度)がシリコンの10倍であることから、図中のグラフに示してあるように“縦長”の三角形で耐圧を維持することができます。つまり、炭化ケイ素のデバイスはシリコンのデバイスより厚さを薄くすることができるのです。さらに、炭化ケイ素はシリコンよりも勾配が大きいのでドーピング密度*²を大きくすることができると言えます。ドーピング密度が大きいということは、キャリア濃度*³が濃いということです。キャリア濃度が濃いということは、順方向に電圧を印加して電流を流すときに多くのキャリヤが流れるので抵抗が下がります。よって、炭化ケイ素はシリコンより低抵抗を実現することができるのです。

*¹:空乏層幅 : 空乏層とは、pn接合などにみられる電子や正孔がほとんど存在しない領域

*²:ドーピング密度 : ドーピングとはデバイスに所定の不純物を添加することです。簡略して言うと、不純物密度です。(=*³キャリア濃度)

熱伝導率はシリコンの約3倍

熱伝導率が優れているということは、熱を逃しやすいということです。すなわち、発生した熱をすばやく放出することができます。熱を逃がしやすいという特徴を持っているため、冷却装置を小型化することができるのです。

熱酸化でシリコン酸化膜(ゲート酸化膜)をつくることができる

炭化ケイ素はシリコンと炭素の化合物なので、熱酸化をするとシリコン酸化膜ができます。つまり、シリコン半導体の酸化膜技術を使うことができるのです。(すこし工夫が必要ですが)

以上のことを踏まえて・・・

炭化ケイ素は、シリコンと同様な特徴を持ちながらも、シリコンよりも優れた特徴があり、デバイスを作製する際にシリコンと同様な作製方法で行うことができます。

よって、パワーデバイスの分野で炭化ケイ素はとても魅力的で有望なデバイスとなることがいえます。

SiCを用いた電力変換回路の研究

電力変換装置の小型化

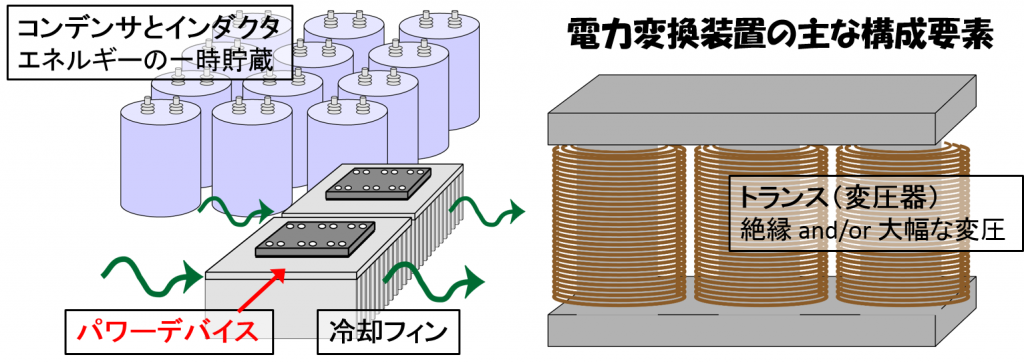

電力変換装置はパワーデバイス以外にも上図のようなさまざまな要素で構成されています。

- パワーデバイスの損失によって発生する熱を冷却する「冷却フィン」

- 電力変換時にエネルギーを一時貯蔵する「コンデンサ」「インダクタ」

- 絶縁,または大幅な変圧のために必要な「トランス」(オプション)

前の節で説明したSiCの特徴によりこれらの要素の小型化と高効率化が可能です。たとえば,

- 導通損失が低減される and/or 高温動作が可能の効果によりよって冷却フィンが小型になる。

- 高速にスイッチングできることによりエネルギーの一時貯蔵量が減り,コンデンサ・インダクタが小型になる。

- 高電圧に耐えられるパワーデバイスの使用により,トランスを用いず直接変換が可能になる。

といったことが期待できます。

SiCパワーデバイスを使用した場合の課題

一方,SiCを用いることでの課題も存在します。たとえば高速でスイッチングされることによる電磁ノイズの増加があります。また半導体は高温動作が可能であっても周辺部品がそうとは限りません。したがって回路・システムに応用する場合には,ノイズを出さない技術として変換回路自身の方式や周辺回路技術のさらなる研究が必要です。

また,SiCを使ったパワーデバイスは従来のSiのパワーデバイスとは得意な領域(電圧レベル・スイッチング周波数)が異なります。このため,最適な変換回路方式の選択や,インダクタやコンデンサなどの周辺部品とあわせた全体最適設計を再検討する必要があります。このような「高性能なデバイスの使いこなし技術」も重要となってきます。